Industrie 4.0 Umsetzen: Best Practices

In der vernetzten Welt von heute nimmt die Umsetzung von Industrie 4.0 eine zentrale Rolle ein.

Wir bei Newroom Media wissen, dass die Digitalisierung industrieller Prozesse nicht nur eine Frage der Technologie ist, sondern auch eine der Strategie und des menschlichen Know-hows.

In diesem Beitrag befassen wir uns mit konkreten Best Practices, die Unternehmen den Weg in eine effiziente, zukunftsfähige Fertigung weisen.

Lesen Sie weiter, um Erfolgsgeschichten zu entdecken und wertvolle Einsichten für die eigene Implementierung zu gewinnen.

Schlüssel zur Industrie 4.0

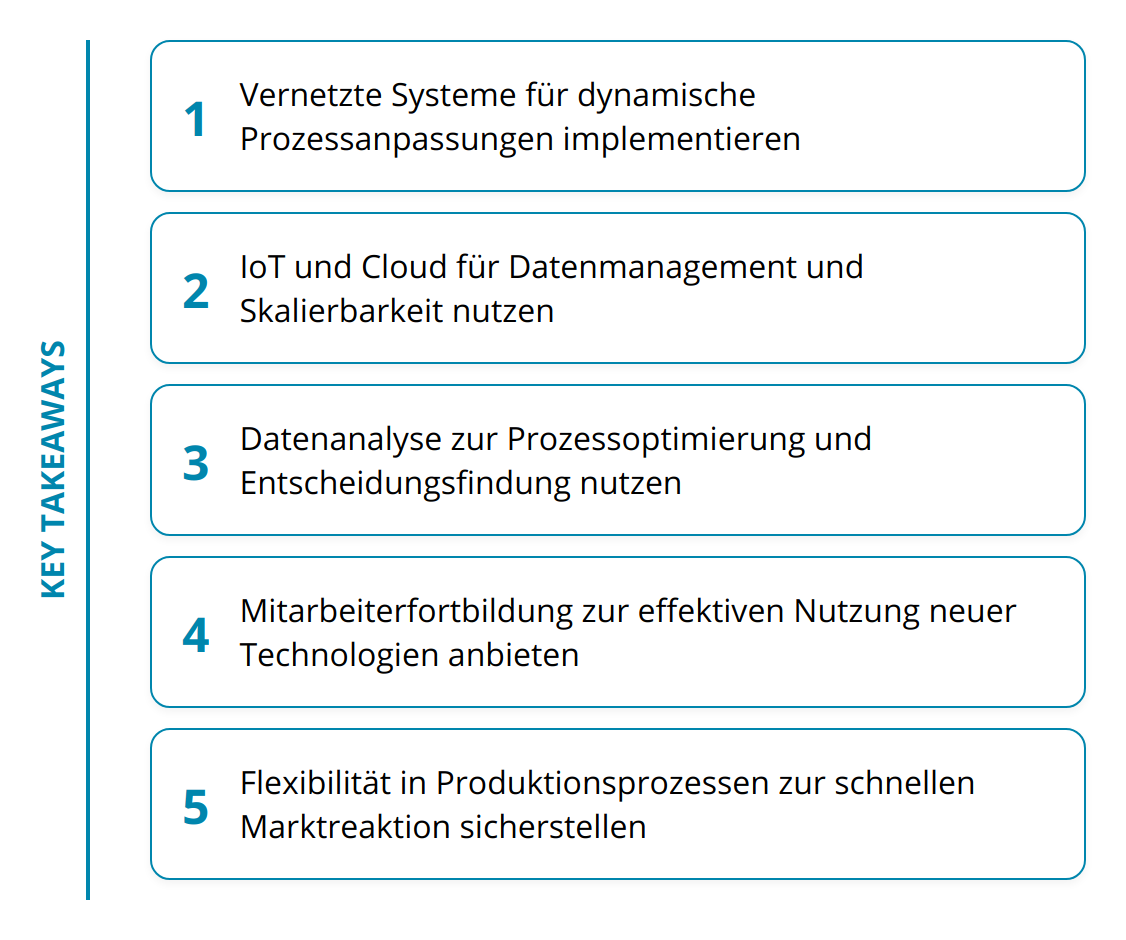

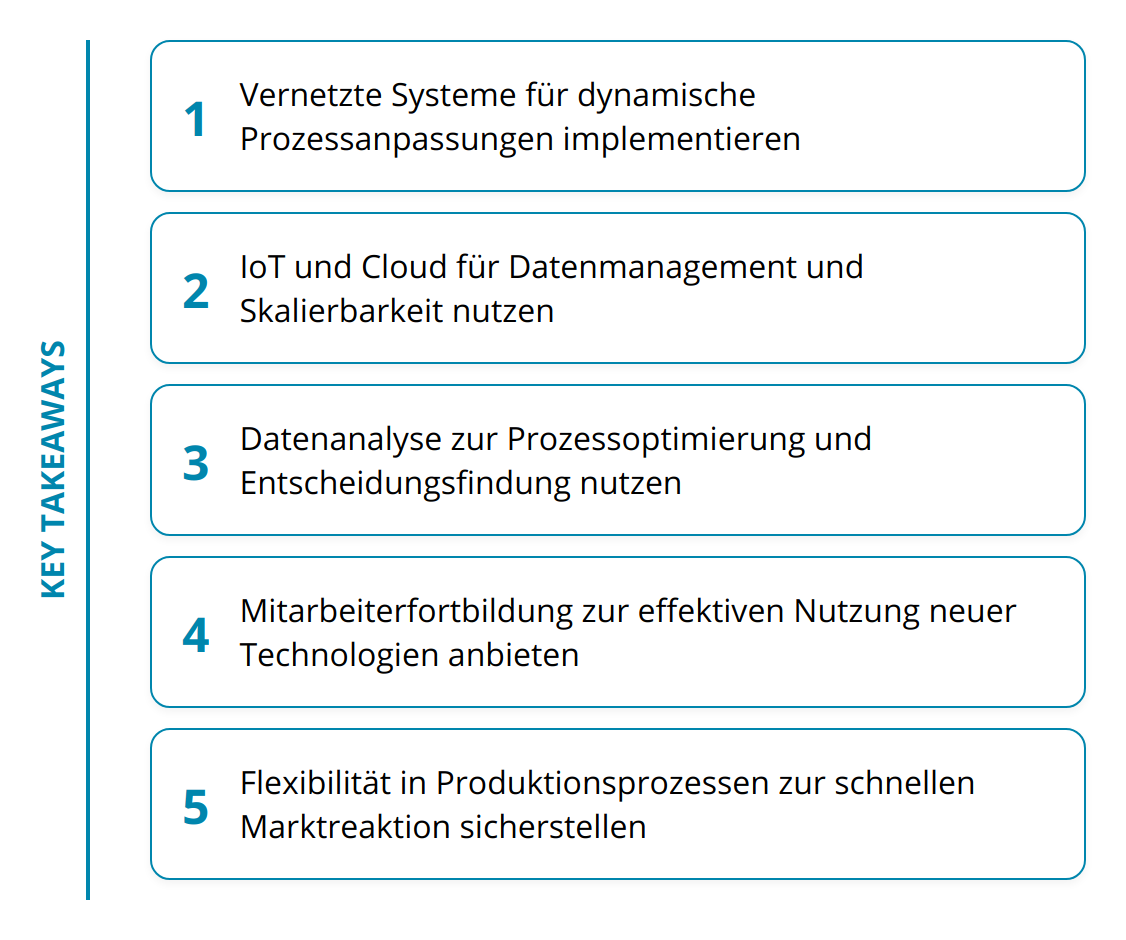

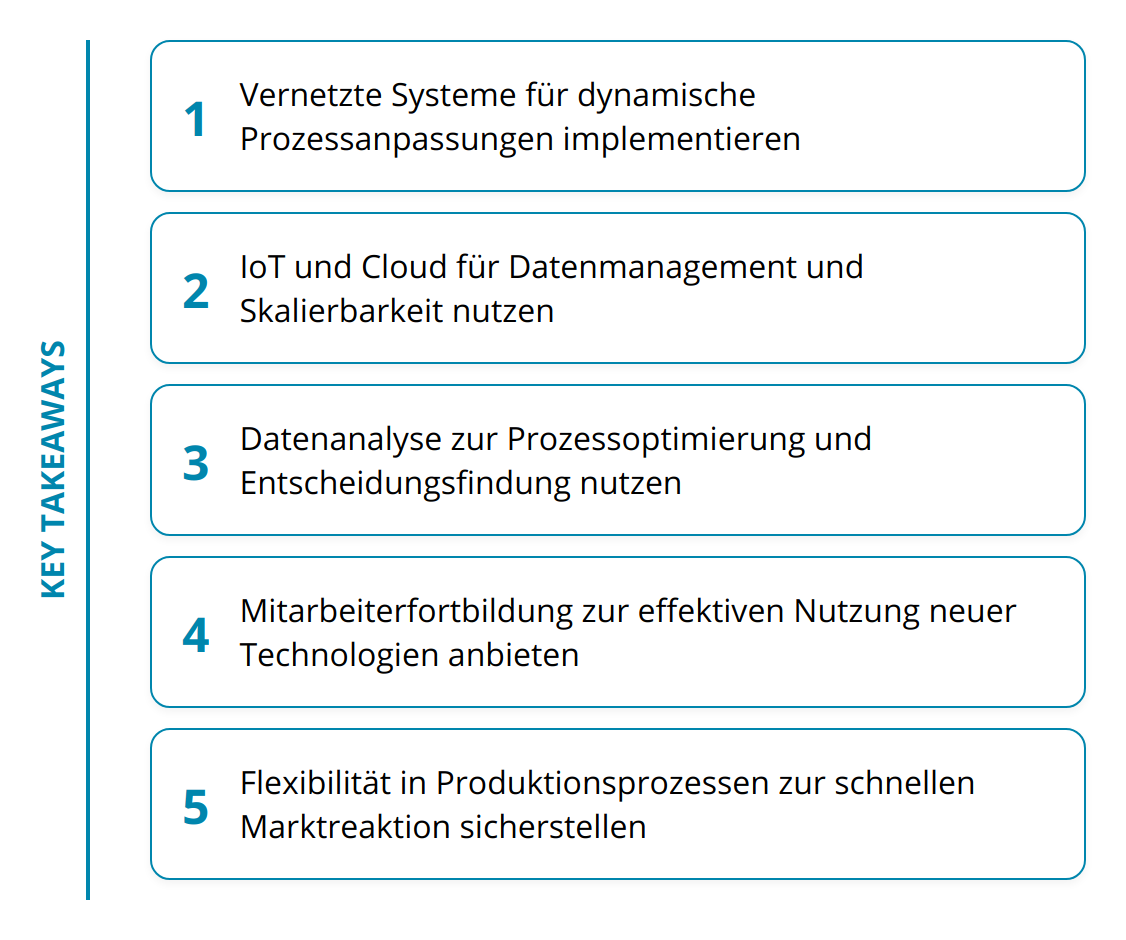

Industrie 4.0 bildet das Fundament für eine völlig neue Art der Produktion. Im Mittelpunkt stehen die Vernetzung und der datengetriebene Austausch zwischen Maschinen, Anlagen und Menschen. Der Schlüssel liegt in der intelligenten Verknüpfung verschiedener Technologien wie IoT (Internet of Things) und Cloud Computing, um so effiziente und flexible Produktionsprozesse zu ermöglichen.

Vernetzung als Basis

Die Verbindung von Maschinen und Systemen über ein Netzwerk ermöglicht es, einen nahtlosen Informationsfluss zwischen den Produktionskomponenten zu erreichen. So können Maschinen selbstständig kommunizieren und Prozesse können dynamisch angepasst oder optimiert werden. Ein einheitlicher Datenpool, in dem alle Informationen zusammenfließen, ist hierfür grundlegend.

IoT und Cloud – Motor der Flexibilität

IoT-Geräte erfassen Daten direkt an der Quelle und Cloud-Plattformen bieten die Infrastruktur, um diese enormen Datenmengen zu speichern und zu verarbeiten. Die Cloud erlaubt dabei nicht nur die zentrale Bündelung von Informationen, sondern bietet auch die Skalierbarkeit, die für den Auf- und Abbau von Ressourcen entsprechend der aktuellen Anforderungen benötigt wird.

Datenanalyse für präzise Entscheidungen

Big Data und Analytics verwandeln rohe Daten in wertvolle Erkenntnisse. Mithilfe fortschrittlicher Analysemethoden lassen sich Muster erkennen, Prozesse optimieren und Entscheidungen auf einer soliden Datenbasis treffen. Predictive Maintenance, also die vorausschauende Wartung, ist nur ein Beispiel dafür, wie Analysen in Echtzeit die Effizienz steigern und Ausfallzeiten verringern können.

Um diese Aspekte nicht nur theoretisch zu verstehen, sondern praktisch anzuwenden, sollte jedes Unternehmen Erfolgsgeschichten analysieren und sich von diesen inspirieren lassen. Es lohnt sich, konkrete Fallbeispiele zu studieren, etwa wie andere Unternehmen Prozessinnovationen durch Vernetzung und Datenanalyse erreicht haben. Eine solche Erfolgsgeschichte zeigt, wie aus Ideen Realität wird.

Für Unternehmen, die sich weiter in die Tiefen der Datenanalyse und -nutzung begeben wollen, bietet sich unser Beitrag über Data Analytics für Geschäftsprozesse an.

In der Praxis bedeutet das erfolgreiche Umsetzen von Industrie 4.0, sich diese Schlüssel zu eigen zu machen und sie mit der eigenen Unternehmensstrategie zu verschmelzen. Starten Sie klein, zum Beispiel mit einem Pilotprojekt, und skalieren Sie nach und nach – immer unter Berücksichtigung, dass jeder Schritt auf einer soliden Datenbasis aufbauen sollte.

Effektive Schritte zur Industrie 4.0

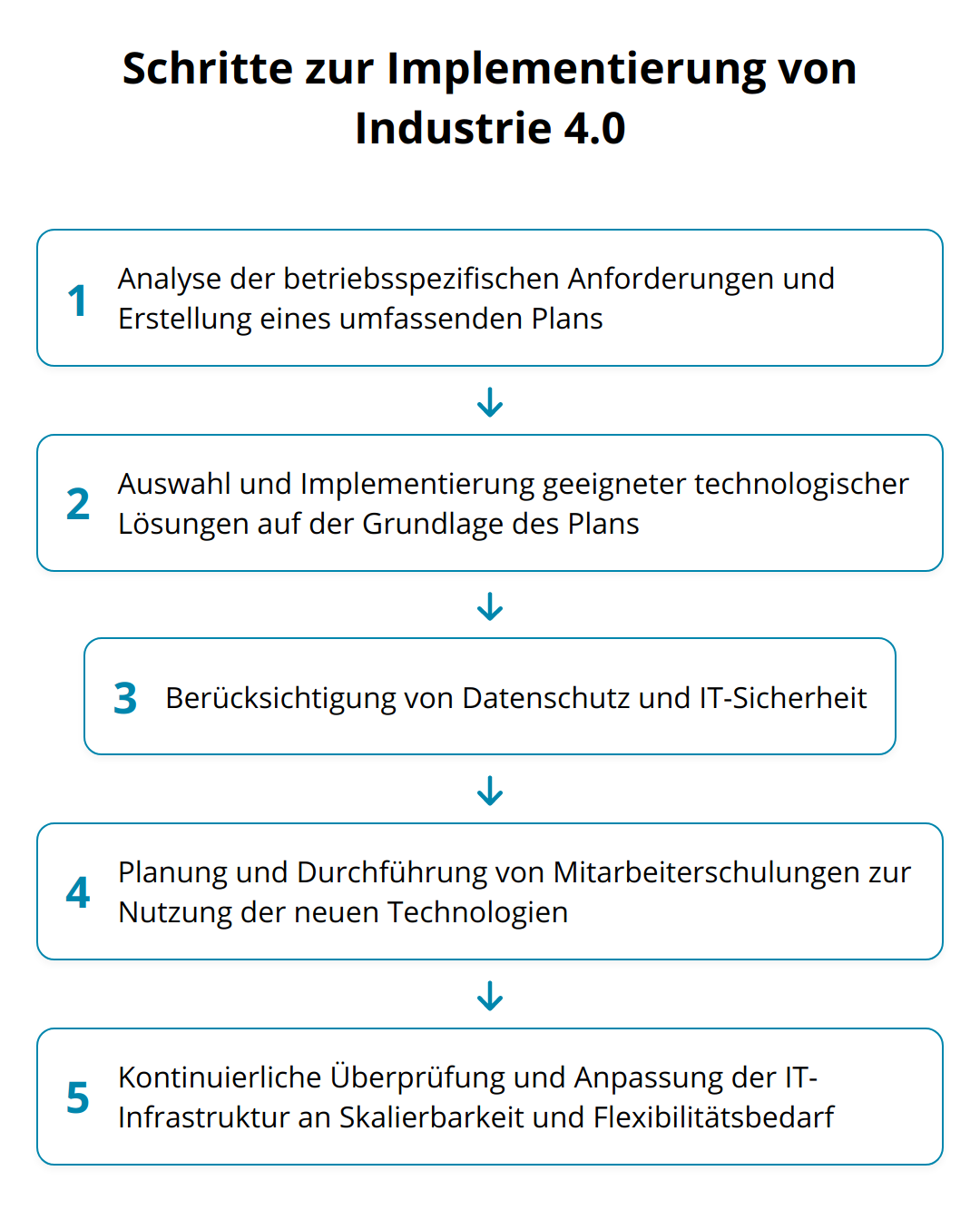

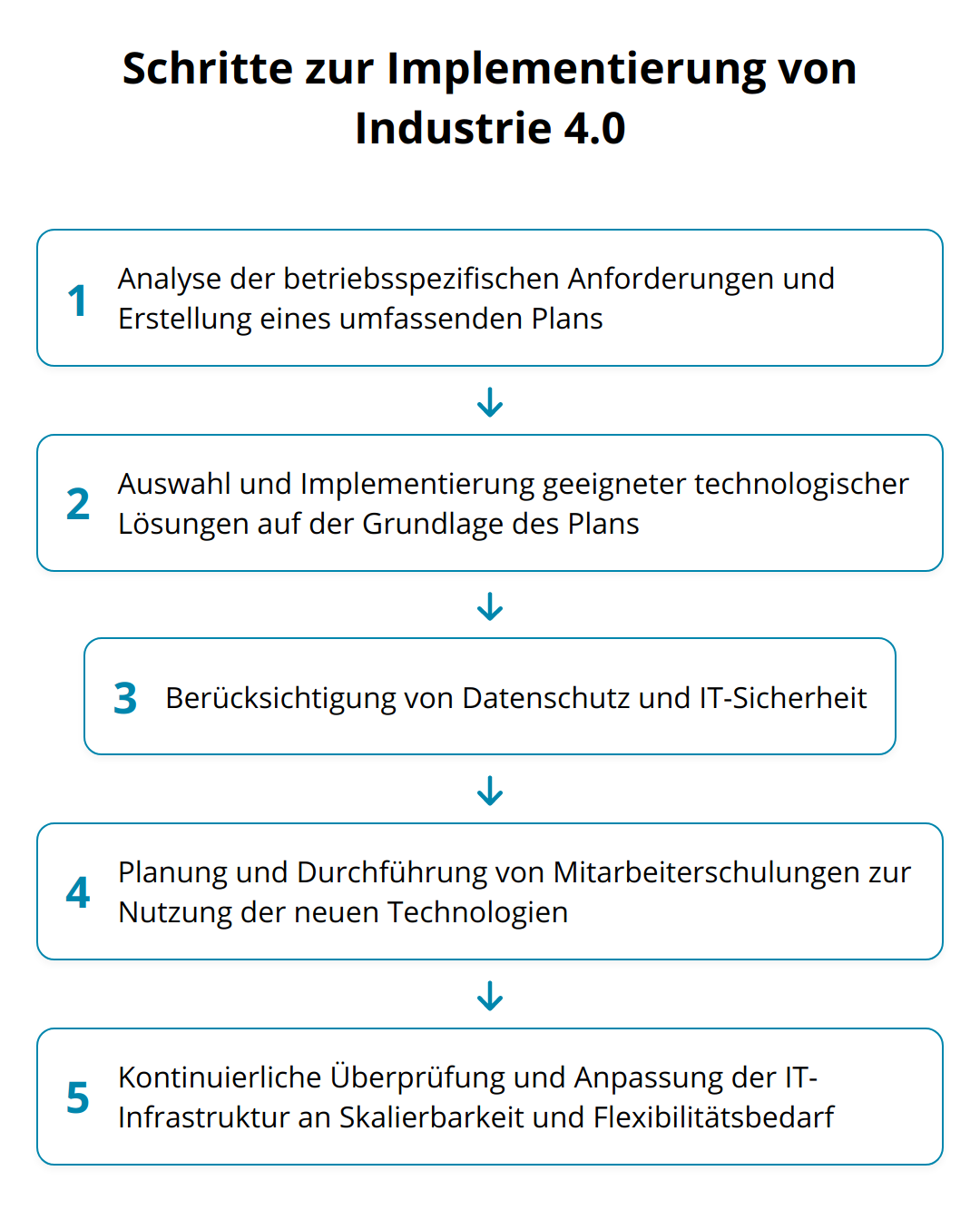

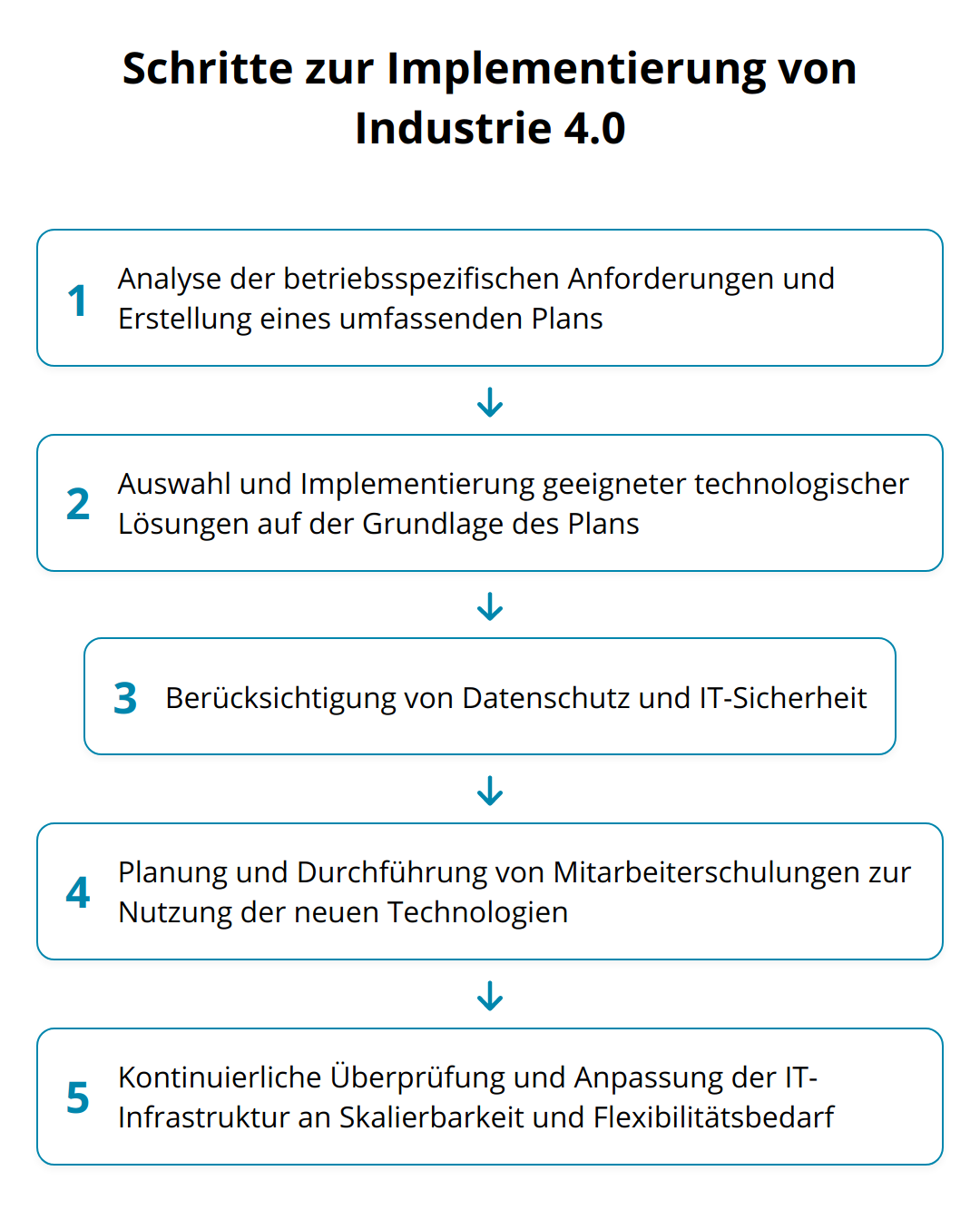

Industrie 4.0 markiert einen Wendepunkt im Produktionssektor, aber der Weg dorthin kann herausfordernd sein. Wichtig ist es, diesen Prozess strategisch zu planen und in überschaubaren Schritten anzugehen. Hier ein paar konkrete Best Practices, wie Unternehmen vorgehen können, um diesen Übergang erfolgreich zu gestalten.

Planung ist das A und O

Eine detaillierte Planungsphase ist nicht zu unterschätzen. Hierbei sollten Unternehmen die spezifischen Anforderungen ihres Betriebs genau analysieren und in einem umfassenden Plan berücksichtigen. Dieser sollte nicht nur die Auswahl und Implementierung der geeigneten Technologien umfassen, sondern auch Aspekte wie Datenschutz, IT-Sicherheit und Mitarbeiterschulungen. Ein klar definiertes Ziel und eine Roadmap, die jeden Schritt hin zur Industrie 4.0 abbildet, helfen dabei, den Prozess kontrolliert und effizient zu steuern.

Skalierbarkeit und Flexibilität

Systeme im Kontext von Industrie 4.0 sollten so gewählt werden, dass sie mitwachsen können. Skalierbarkeit bedeutet hier, dass bei steigender oder wechselnder Nachfrage die Kapazitäten ohne großen Aufwand angepasst werden können. Flexibilität zeigt sich darin, wie rasch auf Marktveränderungen oder neue Technologietrends reagiert werden kann. Es ist entscheidend, dass die IT-Infrastruktur eine solche Anpassungsfähigkeit unterstützt und dass auch die strategische Ausrichtung dies miteinschließt.

Mitarbeiter als Mittelpunkt

Die Qualifikation der Mitarbeiter spielt eine zentrale Rolle, wenn es darum geht, neue Technologien einzuführen und zu nutzen. Eine Kultur der kontinuierlichen Weiterbildung ist notwendig, um das Potenzial von Industrie 4.0 voll auszuschöpfen. Dabei hilft es, Lerninhalte direkt auf die Nutzung im Betrieb abzustimmen und praktische Trainingsmodule anzubieten. Unternehmen, die ihre Belegschaft aktiv in den Transformationsprozess einbeziehen und sie mit den notwendigen Skills ausstatten, legen den Grundstein für eine nachhaltige Implementierung von Industrie 4.0.

Um mehr über die Qualifikation von Mitarbeitern und Weiterbildung zu erfahren, empfehlen wir den Beitrag über digitale Kompetenz Aufbau.

Wer diese Maßnahmen beherzigt, schafft eine stabile Basis für die langfristige Integration von Industrie 4.0 in das eigene Unternehmen. Der Schlüssel zum Erfolg liegt in einer sorgfältigen Vorbereitung und der Bereitschaft, die Belegschaft auf diesem Weg mitzunehmen und zu befähigen. So werden nicht nur Prozesse optimiert, sondern auch die Wettbewerbsfähigkeit und Innovationskraft des Unternehmens gestärkt.

Messbare Erfolge in der Industrie 4.0

Viele Unternehmen haben bereits die Segel in Richtung Industrie 4.0 gesetzt und verzeichnen beeindruckende Erfolge, die sich in Zahlen ausdrücken. So konnte beispielsweise ein führender Automobilhersteller seine Produktionszeiten durch den Einsatz von IoT und KI-gestützter Logistik um 25% reduzieren. Ein anderer Betrieb aus der Fertigungsindustrie berichtet von einer Reduktion der Maschinenausfallzeiten um bis zu 30% dank präziser Predictive Maintenance. Doch der Weg ist nicht immer frei von Hindernissen. Wichtig ist, aus jedem Stolperstein zu lernen. Ein mittelständisches Unternehmen musste erkennen, dass ohne eine gründlichere Schulung der Mitarbeiter die neue vernetzte Maschinerie nicht ihre volle Leistung erbringen konnte. Nach einer Investition in umfassende Weiterbildungsprogramme stieg die Produktivität innerhalb von sechs Monaten merklich an.

Die Lektionen, die hieraus gezogen werden können, sind vielfältig:

Technologie ist nur so gut wie die Menschen, die sie nutzen – Mitarbeiter fortzubilden und zu beteiligen, zahlt sich aus.

Daten sind Gold wert – Nicht nur deren Sammlung, sondern auch deren smarte Nutzung kann Kosten sparen und Prozesse beschleunigen.

Flexibilität ist unerlässlich – Märkte ändern sich schnell. Produktionslinien, die sich rasch umstellen lassen, verschaffen echte Wettbewerbsvorteile.

Unternehmen können auch von den Erfahrungen anderer lernen. Wie wurden Produktionsprozesse durch neue Technologien revolutioniert? Wie lassen sich Qualitätsstandards verbessern, während gleichzeitig die Effizienz gesteigert wird? Antworten auf diese Fragen bietet beispielsweise die Fallstudie eines Unternehmens in der Elektronikbranche, welches durch eine tiefere Integration von Echtzeit-Datenanalyse in den Produktionsprozess eine Fehlerquote von nahezu null erreichte.

Sehen Sie sich hierzu unseren Artikel über künstliche Intelligenz in Geschäftsprozessen an, um praktische Einsichten zu gewinnen, wie AI den Unternehmenserfolg vorantreiben kann.

Diese Erfolgsgeschichten unterstreichen, dass es beim Einsatz von Industrie 4.0-Technologien nicht nur um die reine Automatisierung geht. Vielmehr spielen die Schaffung von Transparenz, die Erhöhung der Reaktionsgeschwindigkeit und letztlich die Stärkung der Widerstandsfähigkeit gegenüber Änderungen eine tragende Rolle.

Der Kerngedanke liegt darin, den digitalen Wandel nicht als Ziel, sondern als fortlaufenden Prozess zu begreifen, in dem ständig an der Optimierung der Produktion, an Qualitätsstandards und an der Mitarbeiterzufriedenheit gearbeitet wird. Unternehmen, die diese Philosophie verinnerlichen, berichten nicht nur von einer Verbesserung der Produktionskennzahlen, sondern auch von einem gesteigerten Innovations- und Wettbewerbsgeist.

Schlussfolgerung

Die Umsetzung von Industrie 4.0 ist mehr als nur eine technologische Aufwertung; es ist eine strategische Transformation. Unternehmen, die diesen Schritt wagen, investieren in ihre Zukunft und profitieren langfristig von einer erhöhten Flexibilität, Effizienz und Wettbewerbsfähigkeit. Die Brücke zwischen gegenwärtigen Betriebsabläufen und dem Potenzial der digitalen Zukunft wird durch eine kluge und umsichtige Planung geschlagen.

Die Vorteile, die Industrie 4.0 mit sich bringt, sind immens. Von der Reduzierung von Ausfallzeiten bis hin zur Individualisierung von Produkten – Unternehmen können ihre Produktionsverfahren revolutionieren und sich neue Geschäftsfelder erschließen. Der kontinuierliche Prozess der Verbesserung und Anpassung sorgt zudem für eine dynamische Unternehmenskultur, die Innovation fördert und Mitarbeiter stärkt.

Die Transformation hin zur Industrie 4.0 sollte jedoch nicht als einzelnes Projekt gesehen werden, sondern als fortlaufende Reise, die eine ständige Anpassung an digitale Trends und Marktentwicklungen verlangt. Motivation zur Transformation und eine Kultur, die bereit ist, Veränderungen zu akzeptieren und zu begrüßen, sind zentral.

Wir bei Newroom Media unterstützen Sie dabei, diese Reise anzutreten und erfolgreich zu gestalten. Mit unserer Expertise in Digitalberatung und einem umfassenden Verständnis für moderne Softwareentwicklung und Data Analytics, helfen wir Ihnen, die Weichen für die Zukunft zu stellen. Unser Ziel ist es, diesen Übergang für Ihr Unternehmen so reibungslos und gewinnbringend wie möglich zu machen.

Zögern Sie nicht, die einmalige Chance zu nutzen, Ihre Produktionsprozesse zu digitalisieren und zu optimieren. Der erste Schritt? Beginnen Sie mit einem klaren Plan und setzen Sie sich mit Experten wie uns in Verbindung, um die passende Strategie zu entwickeln. Von der Planung über die Implementierung bis hin zur Auswertung sind wir an Ihrer Seite, um sicherzustellen, dass Ihre Investition Früchte trägt.

Es ist Zeit, Ihr Unternehmen für die Zukunft zu wappnen. Werden Sie ein Teil von Industrie 4.0 – mit einem starken Partner wie Newroom Media.